Оборудование для производства газосиликата

Газосиликат (газобетон) — это современный строительный материал, используемый для кладки стен, имеющих минимальную величину швов. Изготавливаются блоки в заводских условиях с использованием оборудования для производства газосиликатных блоков. К заказчику блоки поступают в виде готовых изделий. Компания «Технопроект.RU» предлагает оборудование для производства газосиликатных блоков и панелей, выполненных по немецкой технологии, с применением проектного финансирования.

Преимущества газосиликата

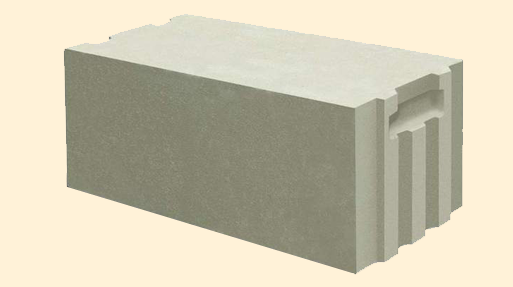

Газосиликатные блоки отличаются прекрасным сочетанием плотности, прочности, звукоизоляционных и других свойств, поэтому при строительстве жилья предпочтение отдается именно им. Газобетон обладает рядом преимуществ перед прочими строительными материалами:

- До тридцати пяти процентов энергозатрат на отопление позволяют сэкономить теплоизоляционные свойства стен, выполненных из газосиликатных блоков, что происходит благодаря находящемуся в их порах воздуху.

- Газобетон не разрушается от воздействия высоких температур.

- Дом из газобетона строится быстро, из него легко выполнить любой дизайн помещения — он хорошо обрабатывается обычными инструментами.

- Газобетон экологичный, так как не выделяет вредных веществ.

- Блоки из газосиликата легко обрабатываются — пилятся, фрезеруются, сверлятся, штрабятся, гвоздятся, они не гниют и не подвергаются коррозии.

- Ровная поверхность и точные размеры блоков позволяют сэкономить отделочные материалы, их не нужно подгонять друг к другу.

- Мелкопористость блоков обеспечивает их морозостойкость.

- Газосиликатные блоки легкие, что уменьшает расходы на их транспортировку и снижает трудоемкость строительных работ, что позволяет сэкономить на строительстве.

Газосиликат (газобетон) удобнее в строительстве, чем кирпич — для возведения здания блоков из ячеистого бетона потребуется намного меньше времени.

Процесс производства блоков из газосиликата

Технология изготовления газосиликата подразумевает использование цемента, кварцевого песка, воды и извести. В данную смесь добавляется алюминиевая пудра, которая выполняет роль газообразователя. Все компоненты смешиваются, а оборудование для производства газосиликата должно запустить процесс химической реакции между известью и алюминиевой пудрой. Данная реакция приводит к тому, что смесь вспенивается, а внутри формируются поры различной величины, заполненяемые воздухом.

Можно выделить несколько базовых этапов производства газосиликата:

- Приготовление смеси выполняется с использованием специального оборудования для производства газосиликата в автоматическом режиме. В определенных пропорциях компоненты подаются в смеситель, где перемешиваются по программе до нужной консистенции.

- Заливка блочных или кассетных форм готовой смесью. Формы заполняются примерно наполовину.

- Форма с изготовленной смесью подвергается ударному воздействию, что помогает улучшить строение структуры газобетона.

- Затвердевание смеси. Газобетон, после того, как поднимется, подвергается предварительному твердению на протяжении около двух часов.

- Резка массива на изделия — специальное оборудование для производства газосиликата осуществляет его распалубку сборной формы и нарезку.

- Пропарка изделий. Разрезанное изделие помещается в автоклав, где проводится его термальная и влажностная обработка.

- Упаковка — оборудование разделяет полученный «пирог» на изделия, которые упаковывают и отправляют на склад.

Применение автоматизированного автоклавного процесса позволяет получить газобетон с заданным уровнем свойств. При этом оборудование помогает сделать эти характеристики совершенно одинаковыми в каждой из точек готового изделия. Процесс автоклавной обработки газобетона осуществляется для того, процесс твердения проходил в ускоренном режиме. Основная ее задача — формирование особого минерала — тоберморита, отвечающего за прочность готового изделия.

В цехе формы располагаются стационарно, а смеситель устанавливают на колесах, он передвигается по специально проложенному рельсовому пути. Количество форм и объем смесителя подбирают под нужную производительность.

Область применения газосиликатных блоков

Применение разных видов оборудования для производства газосиликата позволяет получить блоки различной плотности, от которой зависит области их использования.

Газосиликатные блоки по назначению подразделяются на несколько групп:

- Блоки, имеющие плотность до 400 кг/м3 применяют как теплоизоляционный материал

- Блоки с плотностью до 500 кг/м3 пригодны для возведения стен в малоэтажном строительстве, с плотностью 700 кг/м3 — для постройки высоко этажных домов.

Не следует применять газосиликатные блоки в строительстве фундамента. Для отделки стен снаружи нужно использовать газосиликатные блоки, которые характеризуются влагозащитными свойствами. Сегодня блоки успешно применяются в промышленном и частном строительстве. Они используются для возведения энергосберегающих стен в монолитно-каркасных жилых, административных и общественных зданиях и коттеджах.